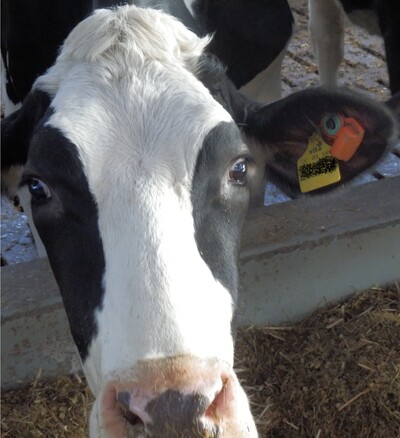

Energie sparen bei der Milchgewinnung

In rindviehhaltenden Betrieben wird Energie u.a. für die Beleuchtung, die Stalllüftung, die Entmistung und die Milchgewinnung benötigt. Als Energieart wird hierbei in erster Linie elektrische Energie eingesetzt. Für die Milcherzeugung (Melken, Reinigen, Kühlen) wird mit 250 bis 400 kWh pro Kuh und Jahr am meisten Strom benötigt. Viele Betriebe haben sogar einen höheren Verbrauch und damit ein hohes Einsparpotential. Um dieses auszuschöpfen, geht es nicht nur um Neuanschaffungen, sondern vielfach um die Optimierung von bereits vorhandener Technik wie z. B. den Milchvorkühler.

Vakuumversorgung beim Melken

Der Stromverbrauch beim Melken kann durch den Einsatz drehzahlgesteuerter Vakuumpumpen gesenkt werden. Diese Pumpen richten ihren Stromverbrauch nach dem tatsächlichen Bedarf aus. Reicht z. B. während des Melkens zeitweise ein geringeres Vakuum aus, verringert die Vakuumpumpe ihre Drehzahl und reduziert somit auch die Stromabnahme. Die durchschnittliche mögliche Stromeinsparung liegt bei drehzahlgesteuerten Lamellenpumpen im Bereich von etwa 40 % und bei drehzahlgesteuerten Drehkolbenpumpen bei ca. 50 %. Drehzahlgesteuerte Vakuumpumpen sind jedoch in der Anschaffung durch den zusätzlichen Frequenzumrichter um ca. 3.500 € teurer, so dass sie sich in der Regel ab Melkzeiten von über 3 Stunden pro Tag rechnen.

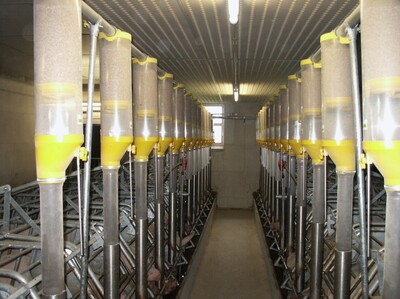

Warmwasserbedarf für die Reinigung

Der Warmwasserbedarf und die erforderliche Wassertemperatur richten sich nach dem Aufwand für die Melkanlagen- und Milchtankreinigung, für die Kälbertränke und den Bedarf fürs Hände waschen. Für die Melkanlagenreinigung wird auf den meisten Betrieben der größte Anteil benötigt. Als geeignete Verfahren sind hier die Zirkulations- und die Kochendwasserreinigung zu nennen. Die für die Warmwasserbereitung benötigte Energiemenge ist bei beiden Verfahren in etwa gleich. Für die Hauptreinigung wird bei der Zirkulationsreinigung eine größere Wassermenge auf etwa 70°C und bei der Kochendwasserreinigung eine geringere Wassermenge auf über 90°C erwärmt.

Auf den meisten Betrieben ist es sinnvoll, eine Wärmerückgewinnungsanlage einzusetzen. Sie entzieht auf der einen Seite der Milch die Wärme, kühlt sie dabei ab und erwärmt auf der anderen Seite das Wasser. Wassertemperaturen um die 45°C sind dabei ohne zusätzlichen Aufwand möglich. Da das ca. 45°C warme Wasser aus der Wärmerückgewinnung für die Reinigung der Melkanlage oder des Milchtanks nicht heiß genug ist, ist eine weitere Erwärmung erforderlich. Höhere Temperaturen von beispielsweise 60°C können auch mit einer Wärmerückgewinnungsanlage erreicht werden, sie verursachen allerdings einen um etwa 15 bis 20 % höheren Stromverbrauch bei der Milchkühlung und sollten daher vermieden werden. Besser geeignet sind Durchlauferhitzer oder Standspeicher, um das Wasser beispielsweise auf die für die Zirkulationsreinigung angestrebte Eingangstemperatur von etwa 70°C zu erwärmen. Diese können mit Strom, Flüssiggas oder Erdgas betrieben werden. Im Gegensatz dazu sind die für die Kochendwasserreinigung erforderlichen Wassertemperaturen von über 90°C nur mit Strom zu erreichen.

Die Kosten für die Reinigung von Milchkühltanks hängen vorwiegend von der Milchtankgröße und damit von der benötigten Warmwassermenge ab. Pro 100 Liter Tankinhalt werden etwa 1,5 Liter warmes Wasser zur Reinigung benötigt. Somit verursachen besonders Milchtanks, die deutlich zu groß sind, höhere Kosten.

Milchkühlung (Vorkühlung)

Vorkühler gibt es in verschiedenen Ausführungen als Rohr- oder Plattenkühler. Der Wärmeentzug geschieht, indem im Vorkühler Brunnen- bzw. Stadtwasser entgegen der Flussrichtung an der Milch vorbeigeführt wird. Plattenkühler haben häufig eine größere Oberfläche und damit mehr Wärmetauschfläche als Rohrkühler. Dafür sind aber die Durchgänge für die Milch und das Wasser beim Plattenkühler enger. Deshalb ist es beim Plattenkühler sinnvoll, vor dem Milchzulauf ein Filter zu schalten, um Verstopfungen durch Fremdkörper (z.B. Stroh, Schmutz) vorzubeugen. Der Filter sollte auch während der Anlagenreinigung verwendet werden, weil auch dann Schmutzteilchen zu Verstopfungen führen können. Bei Fremdkörpern im Wasser ist es zusätzlich sinnvoll vor dem Wasserzulauf ein Schmutzfilter einzubauen. Die Reinigung der Vorkühler erfolgt zusammen mit der Melkanlage. Auf eine ausreichende Leistungskapazität der Reinigungsanlage ist hierbei zu achten.

Vorkühler werden in der Milchleitung zwischen dem Milchabscheider und dem Milchtank installiert. In der Regel werden sie in der Milchkammer frostfrei platziert. Bei einer Wandmontage ist auf eine ausreichende Tragfähigkeit zu achten.

Die Vorkühlergröße sollte bei Plattenkühlern dem Milchanfall angepasst sein. Die vom Vorkühler abzukühlende Milchmenge ist auf die Leistung der Milchförderpumpe (Liter/h) bei der Milchausschleusung abzustimmen, um eine gute Kühlarbeit zu gewährleisten. Die Größe und damit Leistung des Plattenkühlers kann durch die Plattenanzahl verändert werden. Rohrkühler werden nur in einer Baugröße angeboten. Wenn die Leistung eines Rohrkühlers nicht ausreicht, ist ein zweiter parallel zu installieren. Der Abkühleffekt der Milch durch Vorkühler hängt von der Wassertemperatur und -menge, von der Milcheinlauftemperatur und -menge sowie von der Vorkühlergröße bzw. –anzahl ab. Beispielsweise kann die Milch bei einer Wassertemperatur von ca. 11°C und einer Milcheinlauftemperatur von rund 33°C auf etwa 15°C abgekühlt werden. Hier wurde ein Milch-/Wasserverhältnis von etwa 1 zu 1 zugrunde gelegt, ist die Wassermenge je Liter Milch höher, wird zwar die Milch weiter abgekühlt, aber die Kühlwirkung je l Wasser ist geringer. Die Kühlwirkung der Vorkühler ist umso besser, je kälter das Wasser ist. Erwärmtes Wasser sollte zur Viehtränke genutzt werden, indem den Kühen diese unmittelbar nach dem Melken in einem großem Tränkebecken angeboten oder wie bei Melkroboterbetrieben üblich, der Vorkühler in den Tränkekreislauf eingebunden wird. Eine Zwischenlagerung beispielsweise in einem Pufferbehälter sollte, wenn überhaupt, nur von kurzer Dauer sein, um eine Keimvermehrung zu unterbinden. Das Energieeinsparpotential einer Milchvorkühlung liegt bei etwa 1 kWh pro 100 Liter Milch, daraus resultiert je nach Herdenleistung schnell ein Einsparpotential von 100 kWh pro Kuh und Jahr. Dies entspricht in etwa 25 % des Strombedarfs für die Milchgewinnung und ist damit die größte Stellschraube zur Energieeinsparung. Aus diesem Grund ist unter Berücksichtigung der jährlichen Kosten ein Vorkühlereinsatz in der Regel betriebswirtschaftlich interessant.

Die Effektivität des Vorkühlers kann gesteigert werden, wenn eine drehzahlgesteuerte Milchförderpumpe eingesetzt wird. Diese regelt die Fördermenge der Milchpumpe entsprechend des Füllstandes im Milchabscheider. Ziel ist es, die Milch möglichst gleichmäßig und ohne Pause durch den Vorkühler zu schicken, wodurch sich die Milchtemperatur um ca. weitere 1 bis 2°C senken lässt. Jedoch liegt der Anschaffungspreis für die Steuerung bei etwa 3.000 €, so dass ein Einsatz vielfach ab einer Milchmenge von 1 Mio. kg pro Jahr wirtschaftlich interessant wird.

Begrenzende Faktoren bei der Vorkühlung

Ist aufgrund eines zu geringen Wasserdruckes oder einem kleinen Leitungsquerschnitt die mögliche Wassermenge (Liter/h) des Wasseranschlusses begrenzt, verliert der Vorkühler an Effektivität. Ebenso vermindern verstopfte Wasserdurchgänge oder zu kleine Vorkühler (geringe Oberfläche) den Abkühleffekt. Um zu überprüfen, ob der Vorkühler noch richtig arbeitet, ist es sinnvoll in regelmäßigen Abständen die Milcheinlauftemperatur in den Milchtank zu messen. Sie sollte in etwa der Wassertemperatur vorm Vorkühler plus 4 °C entsprechen, bei einer Wassertemperatur von 11°C sollte der Vorkühler die Milch also auf mind. 15°C abkühlen. Mangelhaft arbeitende Vorkühler verringern den Nutzen zum Teil erheblich. Zudem besteht die Gefahr, dass bei Milchtanks bei denen die erforderliche Kältemaschinengröße unter Berücksichtigung eines funktionierenden Vorkühlers berechnet wurde, die Kühlleistung an sehr warmen Sommertagen nicht ausreicht. Dies hat zur Folge, dass die Milch nicht zügig genug auf Lagertemperatur abgekühlt wird und die Kältemaschine sehr lange läuft und damit den Stromverbrauch erhöht.

Milchkühlung (Lagertank)

Um die Milch im Lagertank zu kühlen, gibt es zwei bewährte Möglichkeiten. Zum einen die Eiswasserkühlung und zum andern die Direktkühlung. Der Stromverbrauch liegt bei der Eiswasserkühlung aufgrund des geringeren Wirkungsgrades etwas höher als bei der Direktkühlung. Dafür hat die Eiswasserkühlung einen geringeren Anschlusswert (KW).

Die Milchtankgröße ist nach den betrieblichen Bedingungen auszuwählen. Bei 2-tägiger Milchabholung und ganzjähriger Abkalbung sind für das Milchtankvolumen etwa 70 Liter pro Kuh ausreichend. Das Kälteaggregat ist an einen kühlen Ort mit einer guten Luftzirkulation aufzustellen. Auch die Sauberkeit des Kälteaggregats sollte regelmäßig überprüft werden. Staub und Spinnenweben reduzieren den Wirkungsgrad. Auf eine ausreichende Kältemittelmenge im Kühlkreislauf ist zu achten und durch regelmäßige Wartungen die Leistungsfähigkeit der Geräte zu erhalten.

Stromverbräuche richtig beurteilen

Neben dem Strombedarf für die Milchgewinnung, sind in den letzten Jahren auf vielen Betrieben Techniken installiert worden, die den Stromverbrauch zusätzlich erhöhen. Beispielsweise Ventilatoren zur Verringerung der Wärmebelastung bei den Tieren. Da ein Abkühleffekt bei Kühen erst ab Luftgeschwindigkeiten von 2,0 m/s und ausreichender Anzahl an Ventilatoren erreicht wird, liegt der Strombedarf schnell im Bereich von 80 kWh/Kuh/Jahr. Häufig sind die anfallenden Kosten deutlich geringer als der Nutzen alleine durch die höhere (nicht abgefallene) Milchleistung. In ähnlicher Größenordnung kann der Stromverbrauch zunehmen, wenn mit Wasseraufbereitungsanlagen (Enteisenung) gearbeitet wird. Auch das Arbeiten mit einem Beleuchtungsprogramm führt zu höheren Stromverbräuchen, hier ist aber ebenfalls ein Nutzen gegenüber zu stellen. Der Strombedarf für Beleuchtung, Kuhbürsten, Güllerührwerke, -pumpen und -schieber oder die Warmwasserbereitung für die Kälbertränke fällt bezogen auf den Gesamtstromverbrauch weniger ins Gewicht und bietet in der Regel keine großen Einsparpotentiale. Um den Stromverbrauch einzelbetrieblich einordnen zu können, sollte zunächst der Jahresstromverbrauch durch die Anzahl Kühe geteilt werden (kWh/Kuh/Jahr) und dann das Ergebnis unter Berücksichtigung der eingesetzten Techniken beurteilt werden.

Fazit

Die größte Einsparung beim Energieverbrauch bringt im Milchviehbereich der Einsatz eines Vorkühlers. Unter Berücksichtigung von Kosten und Nutzen, sind Vorkühler in der Regel sehr lohnenswert. Auch der Einsatz von frequenzgesteuerten Vakuumpumpen und von Wärmerückgewinnungsanlagen führt zu Energieeinsparungen. Milchkühltanks mit einer Direktkühlung haben einen geringeren Stromverbrauch als solche mit einer Eiswasserkühlung.

Kontakte

Alfons Fübbeker

Berater Landtechnik und Bauen

Antragspause im Bundesprogramm Energieeffizienz: Wichtige Informationen für Antragsteller

Das Bundesministerium für Ernährung und Landwirtschaft (BMEL) hat eine wichtige Mitteilung für im Bereich Energieeffizienz und erneuerbare Energien herausgegeben. Aufgrund einer aktuellen Entscheidung können ab sofort und bis auf …

Mehr lesen...

Notstromaggregate: Was ist zu bedenken?

Ohne Strom läuft auf den meisten Betrieben nichts. Wenn die Stromversorgung beispielsweise durch einen Blitzeinschlag oder umgeknickte Strommasten zusammenbricht, ist es besonders für tierhaltende Betreibe wichtig, eine einsatzbereite …

Mehr lesen...

Gute Mischrationen

Kühe reagieren sehr empfindlich auf Änderungen in der Ration, deshalb sollte das aufgenommene Futter mit jedem Bissen möglichst gleich sein. Wichtig ist hierbei eine gute Mischration, die sich dadurch auszeichnet, dass die Komponenten …

Mehr lesen...

Beratungsinitiative Energieeffizienz: Landwirtschaftskammer Niedersachsen berät fortlaufend zum Thema Energie

Das Thema Energie und ihr effizienter Einsatz ist angesichts weiterhin hoher Marktpreise in allen landwirtschaftlichen Betrieben präsent. Auf die verschiedenen Möglichkeiten der Energieeinsparung und Energieeffizienzverbesserung …

Mehr lesen...

Jede Menge Daten gezielt auswerten

Digitalisierung im Milchviehbereich In den letzten Jahren hat die Automatisierung in Milchviehbetrieben deutlich zugenommen. Die Daten der technischen Anlagen im Stall (z.B. Melkanlage) als auch die tierspezifischen Daten (z.B. Bewegung, Fress- …

Mehr lesen...

Fütterungstechnik Sauen - alles im grünen Bereich?

Das Futter macht in der Sauenhaltung und Ferkelaufzucht einen großen Teil der veränderlichen Kosten aus. Im Sinne eines möglichst störungs- und stressfreien Arbeitsablaufs für Mensch und Tier soll die Fütterungstechnik …

Mehr lesen...Weitere Arbeitsgebiete

Veranstaltungen

Emissionen aus der Tierhaltung

29.05.2024

Die Emissionen der Nutztierhaltung stehen im Fokus nationaler und internationaler Richtlinien zur Emissionsminderung. Sowohl die Emissionen von Ammoniak als auch die von Treibhausgasen müssen deutlich reduziert werden. Vor diesem Hintergrund …

Mehr lesen...Beratungsangebote & Leistungen

Nährstoffmanagement, Modul Technik- und Bauberatung

Sie haben einen zu hohen Nährstoffanfall auf Ihrem Betrieb und müssen Wirtschaftsdünger abgeben. Es stellen sich Ihnen Fragen zu den optimalen Lagerungs-, Aufbereitungs- und Transportverfahren. Bei der Ausbringung von Wirtschaftsd&…

Mehr lesen...

Melk- und Fütterungstechnik für Rinder

Auf Ihrem Betrieb sind Investitionen im Bereich der Melk-, Fütterung- oder auch Einstreu angedacht. Hierzu benötigen Sie eine gezielte Beratung. Nutzen Sie unsere Kompetenz!

Mehr lesen...

Verbesserung der Energieeffizienz

Die Energiepreise kennen derzeit scheinbar nur eine Richtung, und die Preissteigerung scheint kein Ende zu nehmen. Dadurch belasten die Energiekosten die landwirtschaftlichen Betriebe momentan sehr stark. Hinzu kommt die Gefahr einer …

Mehr lesen...Drittmittelprojekte

5G Smart Country

Ausgangslage Weltbevölkerungswachstum, Ressourcenverknappung und schwieriger werdende klimatische Bedingungen machen es erforderlich, noch mehr Nahrung zu produzieren. Laut Prognosen muss die landwirtschaftliche Erzeugung mind. um 50% erhö…

Mehr lesen...

Abibewässerung

Ausgangslage Die durch den Klimawandel zunehmend negative klimatische Wasserbilanz in der Vegetationsperiode führt zu einem erhöhten Bedarf an Wasser für die Feldberegnung. Gleichzeitig erfordert die zunehmende Nutzungskonkurrenz um …

Mehr lesen...

ADAM

Ausgangslage ADAM ist ein 42-monatiges transdisziplinäres Forschungs- und Umsetzungsprojekt zur Steigerung der Biodiversität im Intensivgrünland. Es sind Partner aus der Wissenschaft (Bewilligungsempfänger Universität Gö…

Mehr lesen...

AGrON

Ausgangslage In Deutschland gibt es regionale Unterschiede beim landwirtschaftlichen Nährstoffanfall. So gibt es beispielsweise in Niedersachsen und Nordrhein-Westfalen Landkreise mit starkem Nährstoffüberschuss, aber auch …

Mehr lesen...

AQUARIUS

Ausgangslage Die Niederschläge in der östlichen Lüneburger Heide sind deutlich niedriger als im übrigen Niedersachsen. Der eigentliche Wasserbedarf der landwirtschaftlichen Kulturen liegt dann oftmals sogar noch über …

Mehr lesen...

Biotopverbund Grasland

Ausgangslage Hintergrund dieses Projektes ist der starke Rückgang artenreichen Grünlands und seine zunehmende Verinselung in landwirtschaftlich intensiv genutzten Räumen einerseits und der starke Flä…

Mehr lesen...